2008.03.25

プレーナー加工・・・其の二

昨日、ブログにコメントを頂きました。

・・・・普通ぅ~に、嬉しいです。( ̄∇ ̄*)ゞエヘヘ

製造業と言う業種は、“作ってなんぼ”の世界。

はたして、このブログは

仕事に結びつくのか?

会社にとってプラスになっているのか?

読んでいる方に伝わっているのか?

(・・・と、言うか読んで下さっている方はいるのか?)

正直、訳がわからない。(某国総理風)

・・・ではなく、

正直、このブログが役にたっているのか、わかりません。

なので、コメントを頂けると、

凄ぉ~く報われた感があり、とても嬉しく、

また頑張ってみよう♪ と、いう気持ちになります。

いつでもコメントお待ちしております。

もちろん、異論、反論、objectionもお待ちしております。

・・と、やる気が出てきたところで、

本日は、こちら・・・・・プレーナー加工其の二。

・・・・普通ぅ~に、嬉しいです。( ̄∇ ̄*)ゞエヘヘ

製造業と言う業種は、“作ってなんぼ”の世界。

はたして、このブログは

仕事に結びつくのか?

会社にとってプラスになっているのか?

読んでいる方に伝わっているのか?

(・・・と、言うか読んで下さっている方はいるのか?)

正直、訳がわからない。(某国総理風)

・・・ではなく、

正直、このブログが役にたっているのか、わかりません。

なので、コメントを頂けると、

凄ぉ~く報われた感があり、とても嬉しく、

また頑張ってみよう♪ と、いう気持ちになります。

いつでもコメントお待ちしております。

もちろん、異論、反論、objectionもお待ちしております。

・・と、やる気が出てきたところで、

本日は、こちら・・・・・プレーナー加工其の二。

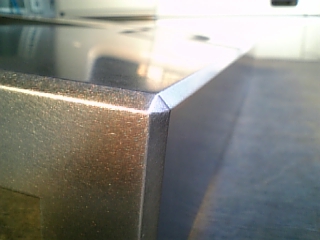

一見、どこにでもある、特注ステンレスカウンター(SUS 304 1.2t V.B)

シンクは2段式、前見附(下がり)は100㍉。

ポイントはすべてプレーナー加工で曲げているところです。

ただ、前回UPしたものとの違いは、一箇所に付2回曲げている所です。

シンクは2段式、前見附(下がり)は100㍉。

ポイントはすべてプレーナー加工で曲げているところです。

ただ、前回UPしたものとの違いは、一箇所に付2回曲げている所です。

板の状態で、曲げる箇所を削ります。

(一箇所に付2本V字の溝を作ります。)

次に、溝を切った箇所を135°曲げ、135°曲げで折り曲げることにより、

写真のような形に仕上がります。

問題は、曲げと曲げのぶつかる頂点の仕上げ。

ここには板がありません。△に穴が開いています。

『溶接で埋めればいいじゃん』

・・・と、思いますよねぇ?

そう、溶接で埋めればいいんです。

(一箇所に付2本V字の溝を作ります。)

次に、溝を切った箇所を135°曲げ、135°曲げで折り曲げることにより、

写真のような形に仕上がります。

問題は、曲げと曲げのぶつかる頂点の仕上げ。

ここには板がありません。△に穴が開いています。

『溶接で埋めればいいじゃん』

・・・と、思いますよねぇ?

そう、溶接で埋めればいいんです。

ですが、プレーナー箇所というのは、板を削っている分薄くなっています。

そのため、いつもの調子で、ダぁ~と溶接すると簡単に穴が開きます。

さらにサンダー掛けも慎重に行かないと、・・・・・・・です。

さらに、さらに、曲げ箇所の板が薄いので、運ぶ際も慎重に。

『コツ~ン』なんてぶつけたら・・・・・です。

慎重

慎重

慎重を重ねて、無事納品出来ましたので、UPしてみました。

そのため、いつもの調子で、ダぁ~と溶接すると簡単に穴が開きます。

さらにサンダー掛けも慎重に行かないと、・・・・・・・です。

さらに、さらに、曲げ箇所の板が薄いので、運ぶ際も慎重に。

『コツ~ン』なんてぶつけたら・・・・・です。

慎重

慎重

慎重を重ねて、無事納品出来ましたので、UPしてみました。